ہیڈ اسٹون

پس منظر

ہیڈ اسٹون کو بہت سے مختلف ناموں سے جانا جاتا ہے، جیسے یادگاری پتھر، قبر کے نشانات، قبر کے پتھر، اور قبر کے پتھر۔جن میں سے سب ہیڈ اسٹون کے کام پر لاگو ہوتے ہیں۔میت کی یاد اور یاد۔ہیڈ اسٹون اصل میں فیلڈ اسٹون یا لکڑی کے ٹکڑوں سے بنائے گئے تھے۔کچھ علاقوں میں، پتھروں کو (جسے "بھیڑیا پتھر" کہا جاتا ہے) جسم پر رکھ دیا جاتا تھا تاکہ کچلنے والے جانوروں کو کسی اتھلی قبر کو کھولنے سے روکا جا سکے۔

تاریخ

ماہرین آثار قدیمہ کو نینڈرتھل کی قبریں ملی ہیں جو 20,000-75,000 سال پرانی ہیں۔یہ لاشیں غاروں میں دریافت ہوئی ہیں جن میں پتھروں کے بڑے ڈھیر یا پتھر کے سوراخوں کو ڈھانپ دیا گیا ہے۔خیال کیا جاتا ہے کہ یہ قبریں حادثاتی تھیں۔زخمی یا مرنے والے کو شاید صحت یاب ہونے کے لیے پیچھے چھوڑ دیا گیا تھا، اور چٹانوں یا پتھروں کو جنگلی جانوروں سے تحفظ کے لیے غار کے سامنے دھکیل دیا گیا تھا۔عراق میں شریندر غار ایک شخص کی باقیات کا گھر تھا (c. 50,000 BC) جس کے جسم پر پھول بکھرے ہوئے تھے۔

وقت گزرنے کے ساتھ ساتھ تدفین کے مختلف طریقے تیار ہو گئے ہیں۔چینیوں نے سب سے پہلے تابوت کا استعمال کرتے ہوئے اپنے مردہ رکھنے کے لیے 30,000 قبل مسیح میں ممیفیکیشن کا استعمال کیا اور تقریباً 3200 قبل مسیح میں مصری فرعونوں کی لاشوں کو بعد کی زندگی کے لیے محفوظ کرنے کے لیے استعمال کیا گیا۔فرعونوں کو ایک سرکوفگس میں رکھا جائے گا اور ان کے نوکروں اور قابل اعتماد مشیروں کی نمائندگی کرنے والے مجسموں کے ساتھ دفن کیا جائے گا، نیز سونا اور عیش و آرام کی اشیاء سے باہر کی دنیا میں ان کی قبولیت کو یقینی بنایا جائے گا۔بعض بادشاہوں کا تقاضا تھا کہ ان کے حقیقی خادم اور مشیر موت میں ان کے ساتھ ہوں، اور خادموں اور مشیروں کو قتل کر کے قبر میں رکھ دیا گیا۔آخری رسومات، جس کا آغاز تقریباً اسی زمانے میں کیا گیا تھا جیسے ممی کرنا، مردہ کو ٹھکانے لگانے کا ایک مقبول طریقہ بھی تھا۔آج یہ ریاستہائے متحدہ میں 26% اور کینیڈا میں 45% کو ضائع کرنے کے طریقوں کا حصہ ہے۔

جیسے جیسے مذاہب ترقی کرتے گئے، تدفین کو حقارت کی نگاہ سے دیکھا جانے لگا۔یہاں تک کہ بہت سے مذاہب نے آخری رسومات پر پابندی لگا دی، یہ دعویٰ کیا کہ یہ کافرانہ رسومات کی یاد دلاتا ہے۔تدفین ترجیحی طریقہ تھا، اور بعض اوقات مردہ کو کئی دن تک گھر میں رکھا جاتا تھا تاکہ لوگ ان کی تعزیت کرسکیں۔1348 میں، طاعون نے یورپ کو نشانہ بنایا اور لوگوں کو جلد از جلد اور شہروں سے دور مردوں کو دفنانے پر مجبور کیا۔موت اور تدفین کی یہ رسومات اس وقت تک جاری رہیں جب تک کہ قبرستان بھر نہیں گئے اور متعدد اتلی قبروں کی وجہ سے بیماریاں پھیلتی رہیں۔1665 میں، انگریزی پارلیمنٹ نے صرف چھوٹے جنازوں کے حق میں فیصلہ دیا اور قبروں کی قانونی گہرائی 6 فٹ (1.8 میٹر) رکھی گئی۔اس سے بیماری کے پھیلاؤ میں کمی آئی، لیکن بہت سے قبرستانوں کی آبادی زیادہ ہوتی گئی۔

پہلا قبرستان جیسا کہ آج دیکھا جاتا ہے، پیرس میں 1804 میں قائم کیا گیا تھا اور اسے "باغ" قبرستان کہا جاتا ہے۔Pèere-Lachaise بہت سے مشہور ناموں کا گھر ہے جیسے آسکر وائلڈ، فریڈرک چوپین، اور جم موریسن۔یہ ان باغی قبرستانوں میں تھا کہ ہیڈ اسٹون اور یادگاریں وسیع کام بن گئیں۔کسی کی سماجی حیثیت یادگار کی جسامت اور فنکاری کا تعین کرتی ہے۔ابتدائی یادگاروں میں کنکال اور شیاطین کے ساتھ خوفناک مناظر کی تصویر کشی کی گئی تھی تاکہ زندہ لوگوں میں بعد کی زندگی کا خوف پیدا کیا جا سکے۔بعد ازاں انیسویں صدی میں، سر کے پتھر پرامن مناظر کے حق میں تیار ہوئے، جیسے کروب اور فرشتے میت کو اوپر کی طرف لے جاتے ہیں۔ریاستہائے متحدہ نے 1831 میں کیمبرج، میساچوسٹس میں اپنا دیہی قبرستان، دی ماؤنٹ اوبرن قبرستان قائم کیا۔

خام مال

ابتدائی ہیڈ اسٹون سلیٹ سے بنائے گئے تھے، جو ابتدائی نیو انگلینڈ میں مقامی طور پر دستیاب تھے۔مقبول ہونے کے لیے اگلا مواد ماربل تھا، لیکن وقت گزرنے کے بعد ماربل ختم ہو جائے گا اور مرنے والوں کے نام اور تفصیلات ناقابلِ بیان ہیں۔1850 تک، گرینائٹ اپنی لچک اور رسائی کی وجہ سے ترجیحی ہیڈ اسٹون مواد بن گیا۔جدید یادگاروں میں گرینائٹ بنیادی خام مال استعمال ہوتا ہے۔

گرینائٹ ایک اگنیئس چٹان ہے جو بنیادی طور پر کوارٹز، فیلڈ اسپار، اور پلیجیوکلیس فیلڈ اسپار پر مشتمل ہے جس میں دیگر چھوٹے چھوٹے معدنیات کی آمیزش ہوتی ہے۔ گرینائٹ سفید، گلابی، ہلکا سرمئی یا گہرا سرمئی ہو سکتا ہے۔یہ چٹان میگما (پگھلے ہوئے مادے) سے بنائی گئی ہے جسے آہستہ آہستہ ٹھنڈا کیا جاتا ہے۔ٹھنڈا میگما زمین کی پرت میں تبدیلیوں اور مٹی کے کٹاؤ کے ذریعے دریافت کیا جاتا ہے۔

ڈیزائن

ہیڈ اسٹون کو ذاتی بنانے کے بے شمار طریقے ہیں۔Epitaphs صحیفے کے اقتباسات سے لے کر غیر واضح اور مزاحیہ بیانات تک ہیں۔ساتھ والے مجسموں کو پتھر کے اوپر یا اس کے ساتھ کندہ کیا جا سکتا ہے۔ہیڈ اسٹون کا سائز اور شکل بھی مختلف ہوتی ہے۔عام طور پر، تمام پتھر مشین سے پالش اور تراشے جاتے ہیں، پھر ہاتھ سے باریک تفصیل سے تیار کیے جاتے ہیں۔

مینوفیکچرنگ

عمل

- پہلا قدم پتھر کی قسم (عام طور پر ماربل یا گرینائٹ) اور رنگ کا انتخاب کرنا ہے۔اس کے بعد گرینائٹ بلاک بیڈرک سے کاٹا جاتا ہے۔ایسا کرنے کے تین طریقے ہیں۔پہلا طریقہ ڈرلنگ ہے۔یہ طریقہ ایک نیومیٹک ڈرل کا استعمال کرتا ہے جو گرینائٹ میں 1 انچ (2.54 سینٹی میٹر) کے علاوہ اور 20 فٹ (6.1 میٹر) گہرائی میں عمودی سوراخ کرتا ہے۔اس کے بعد کان کنی والے 4 انچ (10.1 سینٹی میٹر) لمبے اسٹیل بٹس کا استعمال کرتے ہیں جن میں اسٹیل کے دانت ہوتے ہیں تاکہ چٹان کے نچلے حصے کو کاٹ سکیں۔

جیٹ پیئرنگ ڈرلنگ سے کہیں زیادہ تیز ہے، تقریباً سات گنا زیادہ۔اس طریقے میں ایک گھنٹے میں 16 فٹ (4.9 میٹر) کھدائی کی جا سکتی ہے۔یہ عمل 2,800°F (1,537.8°C) شعلے کی شکل میں دباؤ والے ہائیڈرو کاربن ایندھن اور ہوا کے مرکب کو نکالنے کے لیے کھوکھلی اسٹیل شافٹ کے ساتھ ایک راکٹ موٹر کا استعمال کرتا ہے۔یہ شعلہ آواز کی رفتار سے پانچ گنا زیادہ ہے اور گرینائٹ میں 4 انچ (10.2 سینٹی میٹر) کاٹتا ہے۔

تیسرا طریقہ سب سے موثر طریقہ ہے، پرسکون، اور تقریباً کوئی فضلہ پیدا نہیں کرتا۔واٹر جیٹ چھیدنے سے گرینائٹ کو کاٹنے کے لیے پانی کے دباؤ کا استعمال ہوتا ہے۔واٹر جیٹ چھیدنے کے دو نظام ہیں، کم پریشر اور ہائی پریشر۔دونوں پانی کی دو ندیوں کا اخراج کرتے ہیں، لیکن کم دباؤ والے نظام کی ندیاں 1,400-1,800 psi سے کم ہیں، اور ہائی پریشر کی ندیاں 40,000 psi سے کم ہیں۔جیٹ طیاروں سے پانی دوبارہ استعمال کیا جاتا ہے، اور یہ طریقہ غلطیوں اور ضائع ہونے والے مواد کو کم کرتا ہے۔

- اگلا مرحلہ کان کے بستر سے بلاک کو ہٹانا ہے۔کارکن 1.5-1.88 انچ (3.81-4.78 سینٹی میٹر) سٹیل کے بٹس کے ساتھ کاربائیڈ کے ساتھ ٹپ کی ہوئی بڑی نیومیٹک ڈرلز لیتے ہیں اور گرینائٹ کے بلاک میں افقی طور پر ڈرل کرتے ہیں۔اس کے بعد وہ کاغذ سے لپٹے ہوئے بلاسٹنگ چارجز کو سوراخوں میں ڈالتے ہیں۔چارجز سیٹ ہونے کے بعد، بلاک باقی چٹان سے صاف وقفہ کرتا ہے۔

- گرینائٹ بلاکس عام طور پر تقریباً 3 فٹ (0.9 میٹر) چوڑے، 3 فٹ (0.9 میٹر) اونچے اور 10 فٹ (3 میٹر) لمبے ہوتے ہیں، جن کا وزن تقریباً 20,250 پونڈ (9,185 کلوگرام) ہوتا ہے۔کارکن یا تو بلاک کے گرد کیبل لوپ کرتے ہیں یا دونوں سرے پر ہکس ڈرل کرتے ہیں اور کیبل کو ہکس سے جوڑ دیتے ہیں۔دونوں طریقوں سے کیبل ایک بڑے ڈیرک سے منسلک ہے جو گرینائٹ بلاک کو اوپر لے جاتا ہے اور ایک فلیٹ بیڈ ٹرک پر جو اسے ہیڈ اسٹون بنانے والے تک پہنچاتا ہے۔کانوں کا رجحان آزادانہ طور پر ہوتا ہے اور وہ مینوفیکچررز کو گرینائٹ فروخت کرتی ہیں، لیکن کچھ بڑی کمپنیاں ایسی ہیں جو کانوں کی مالک ہیں۔

- مینوفیکچرنگ ہاؤس پہنچنے کے بعد، گرینائٹ سلیب کو کنویئر بیلٹ پر اتارا جاتا ہے جہاں انہیں چھوٹے سلیب میں کاٹا جاتا ہے۔سلیب عام طور پر 6، 8، 10، یا 12 انچ (بالترتیب 15.2، 20.3، 25، اور 30.4 سینٹی میٹر) موٹے ہوتے ہیں۔یہ قدم روٹری ڈائمنڈ آری کے ساتھ کیا جاتا ہے۔آری 5 فٹ (1.5 میٹر) یا 11.6 فٹ (3.54 میٹر) ٹھوس اسٹیل ہیرے کے بلیڈ سے لیس ہے۔بلیڈ میں عام طور پر تقریباً 140-160 صنعتی ہیرے کے حصے ہوتے ہیں اور یہ اوسطاً 23-25 فٹ تک کاٹنے کی صلاحیت رکھتا ہے۔2(2.1-2.3 میٹر2) ایک گھنٹہ.

- کٹے ہوئے سلیبوں کو مختلف تعداد میں گھومنے والے سروں (عام طور پر آٹھ سے 13) کے نیچے سے گزرا جاتا ہے جس میں گرٹ کی مختلف سطحیں ترتیب دی جاتی ہیں۔

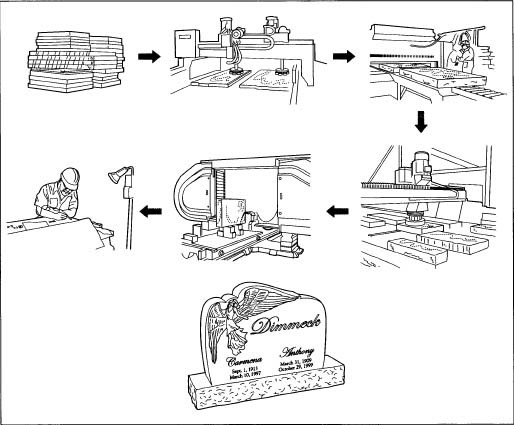

ہیڈ اسٹون کی تیاری۔

سب سے زیادہ کھرچنے سے لے کر کم سے کم تک۔پہلے چند سروں میں سخت ہیرے کی چٹائی ہوتی ہے، درمیانی سر ہوننگ کے لیے ہوتے ہیں، اور آخری چند سر محسوس شدہ بفر پیڈز سے لیس ہوتے ہیں۔ان پیڈوں پر پانی اور ایلومینیم یا ٹن آکسائیڈ پاؤڈر ہوتا ہے تاکہ پتھر کو ہموار، چمکدار تکمیل تک پہنچایا جا سکے۔

- اس کے بعد پالش شدہ سلیب کو کنویئر بیلٹ کے ساتھ ہائیڈرولک بریکر میں منتقل کیا جاتا ہے۔بریکر کاربائیڈ کے دانتوں سے لیس ہے جو گرینائٹ سلیب پر 5,000 psi ہائیڈرولک دباؤ ڈالتا ہے، جس سے پتھر کو عمودی کاٹ دیا جاتا ہے۔

- پھر کٹے ہوئے پتھر کو مناسب شکل میں تیار کیا جاتا ہے۔یہ یا تو ہاتھ سے چھینی اور ہتھوڑے سے کیا جاتا ہے، یا زیادہ واضح طور پر ملٹی بلیڈ ہیرے کی آری سے۔اس مشین کو 30 بلیڈ رکھنے کے لیے سیٹ کیا جا سکتا ہے، لیکن عام طور پر صرف آٹھ یا نو سے بھری ہوتی ہے۔نو بلیڈ سے لیس، یہ کثیر بلیڈ ہیرے کی آری 27 فٹ تک کاٹ سکتی ہے۔2(2.5 میٹر2) ایک گھنٹہ.

- پھر پتھر کی سطحوں کو دوبارہ پالش کیا جاتا ہے۔ایک انتہائی خودکار عمل میں، ایک وقت میں 64 ٹکڑوں کو پالش کیا جا سکتا ہے۔

- عمودی کناروں کو ایک خودکار پالش کرنے والی مشین کے ذریعے پالش کیا جاتا ہے، جیسا کہ سطح پالش کرنے والا ہے۔یہ مشین سخت ترین چکنائی والے سر کا انتخاب کرتی ہے اور اسے پتھر کے عمودی کناروں پر کام کرتی ہے۔اس کے بعد مشین دوسرے گرٹس کے ذریعے اس وقت تک کام کرتی ہے جب تک کہ کنارے ہموار نہ ہوں۔

- ریڈیل کناروں کو ایک ہی وقت میں دو ہیرے پیسنے والے ڈرموں کا استعمال کرتے ہوئے گراؤنڈ اور پالش کیا جاتا ہے۔ایک میں سخت چکنائی والا ہیرا ہے، اور دوسرے میں باریک چکنی ہے۔پتھر کے ریڈیل کناروں کو پھر پالش کیا جاتا ہے۔

- اگر پتھر کی پیچیدہ شکلوں کی ضرورت ہو تو، پالش شدہ پتھر کو ہیرے کے تار آری میں منتقل کیا جاتا ہے۔آپریٹر آری کو ایڈجسٹ کرتا ہے اور اس عمل کو شروع کرتا ہے، جو کمپیوٹر سافٹ ویئر کا استعمال کرتے ہوئے شکلوں کو ہیڈ اسٹون میں کھینچتا ہے۔کوئی بھی عمدہ اینچنگ یا تفصیل ہاتھ سے ختم ہوتی ہے۔

- اس کے بعد ہیڈ اسٹون تکمیل کے لیے تیار ہے۔راک پچنگ میں پتھر کے بیرونی کناروں کو ہاتھ سے چھیننا شامل ہے، جس سے ایک زیادہ واضح، ذاتی شکل دی جاتی ہے۔

- اب جب کہ ہیڈ اسٹون پالش O اور شکل کا ہے، یہ کندہ کاری کا وقت ہے۔سینڈبلاسٹنگ عام طور پر استعمال ہوتی ہے۔ہیڈ اسٹون پر مائع گلو لگایا جاتا ہے۔ربڑ کا سٹینسل گلو پر لگایا جاتا ہے اور پھر ڈیزائن کے کاربن بیکڈ لے آؤٹ سے ڈھانپ دیا جاتا ہے۔کاربن ڈرافٹ مین کے تیار کردہ ڈیزائن کو ربڑ کے سٹینسل پر منتقل کرتا ہے۔پھر کارکن ان خطوط اور ڈیزائن کی خصوصیات کو کاٹتا ہے جو پتھر پر مطلوب ہیں، انہیں سینڈ بلاسٹنگ کے سامنے لاتے ہیں۔سینڈ بلاسٹنگ یا تو دستی طور پر کی جاتی ہے یا خودکار۔عمل کے خطرات کی وجہ سے کوئی بھی طریقہ بند علاقے میں کیا جاتا ہے۔کارکن مکمل طور پر ڈھانپ دیا جاتا ہے تاکہ پتھر سے جھلکنے والے دانوں سے محفوظ رہے۔100 پی ایس آئی کی قوت سے کورس کٹنگ ابراسیو کا استعمال کیا جاتا ہے۔دھول جمع کرنے والے دھول جمع کرتے ہیں اور دوبارہ استعمال کے لیے محفوظ کرتے ہیں۔

- اس کے بعد کسی بھی بچ جانے والے سٹینسل یا گوند سے چھٹکارا حاصل کرنے کے لیے پتھر کو ہائی پریشر بھاپ سے اسپرے کیا جاتا ہے۔اسے دوبارہ پالش کیا جاتا ہے اور قریب سے معائنہ کیا جاتا ہے، پھر ختم کی حفاظت کے لیے سیلفین یا بھاری کاغذ میں پیک کیا جاتا ہے۔پیکج کو کریٹس میں رکھا جاتا ہے اور کسٹمر یا جنازے کے ڈائریکٹر کو بھیج دیا جاتا ہے۔

کوالٹی کنٹرول

مینوفیکچرنگ کے پورے عمل میں کوالٹی کنٹرول کو سختی سے نافذ کیا جاتا ہے۔کھردرے گرینائٹ کے ہر سلیب کو رنگ کی مستقل مزاجی کے لیے چیک کیا جاتا ہے۔پالش کرنے کے ہر قدم کے بعد، سر کے پتھر کی خامیوں کے لیے جانچ پڑتال کی جاتی ہے۔ایک چپ یا خراش کے پہلے نشان پر، پتھر کو لائن سے ہٹا دیا جاتا ہے.

ضمنی مصنوعات/ فضلہ

کان میں استعمال ہونے والے کاٹنے کے عمل پر منحصر ہے، فضلہ مختلف ہوتا ہے۔کھدائی کھدائی کا سب سے کم درست طریقہ ہے، اس طرح سب سے زیادہ فضلہ پیدا ہوتا ہے۔واٹر جیٹ طریقہ شور کی آلودگی اور دھول کی کم سے کم مقدار پیدا کرتا ہے۔یہ دیگر عملوں کے مقابلے میں زیادہ ایندھن کی بچت بھی ہے، اور پانی کو ری سائیکل کرنے کے قابل بناتا ہے۔سینڈ بلاسٹنگ میں بہت کم فضلہ بھی ہوتا ہے کیونکہ ریت کے ذرات کو اکٹھا کیا جاتا ہے اور دوبارہ استعمال بھی کیا جاتا ہے۔مینوفیکچرنگ سے کوئی بھی ناقص گرینائٹ پتھر عام طور پر دیگر مینوفیکچرنگ کمپنیوں کو فروخت کیا جاتا ہے یا بیرون ملک برآمد کیا جاتا ہے۔دیگر غیر معیاری پتھروں کو ضائع کر دیا جاتا ہے۔

مستقبل

بہت سی نئی تکنیکیں ہیں جو ہیڈ اسٹون پر ڈیزائن بنانے کے لیے جدید سافٹ ویئر استعمال کرتی ہیں۔لیزر اینچنگ ایک آنے والی ترقی ہے جو لیزر بیم کا استعمال کرتے ہوئے ہیڈ اسٹون پر تصویروں اور مزید پیچیدہ ڈیزائنوں کو لگانے کی اجازت دیتی ہے۔لیزر سے گرمی گرینائٹ کی سطح پر کرسٹل کو پاپ کرتی ہے، جس کے نتیجے میں ایک بلند، ہلکے رنگ کی اینچنگ ہوتی ہے۔

مستقبل قریب میں گرینائٹ کی کمی کا امکان نہیں ہے۔جیسے جیسے کانوں کی کان کنی ہوتی ہے، نئے وسائل تیار ہوتے ہیں۔بہت سے ضابطے ہیں جو ایک وقت میں برآمد کیے جانے والے گرینائٹ کی مقدار کو محدود کرتے ہیں۔مردہ کو ٹھکانے لگانے کے متبادل طریقے بھی ایسے عوامل ہیں جو ہیڈ اسٹون کی پیداوار کو محدود کر سکتے ہیں۔

پوسٹ ٹائم: جنوری-05-2021